Даже в условиях кризисной стагнации годовой оборот отечественного рынка СКС превышает миллиард рублей. При столь широком использовании техники структурированного каблирования многочисленных технических проблем не избежать. При этом ряд задач, казалось бы, окончательно решенных ранее, вновь приобретают особую остроту. Это вызвано как освоением новых областей применения СКС, так и ростом скоростей передачи информации по кабельным трактам. Одной из таких «вечных» задач является подключение элементов разъемных соединителей к различным кабельным изделиям.

Формирование стационарных линий СКС, в частности установка розеточной части разъемного соединителя, осуществляется непосредственно на объекте монтажа. Различные же шнуровые изделия поставляются в претерминированном виде. «Подгонка» под местные условия выполняется путем подбора компонентов требуемой длины. Тем не менее многие производители СКС, добиваясь расширения функциональной гибкости, допускают сборку шнуров в полевых условиях и включают в состав штатного каталожного предложения соответствующую элементную базу и технологические инструменты. Одновременно специалистам партнерских компаний передается ноу-хау приемов монтажа, необходимых для успешной работы.

ТИПОВЫЕ ТЕХНОЛОГИИ ОКОНЦЕВАНИЯ

Установка элементов разъема на линейный и шнуровой кабели может производиться с привлечением двух различных технологий: Insulation Displacement Connection (IDC) и Insulation Piercing Connection (IPC). Если первая из них не получила общепринятого самостоятельного обозначения (варианты «контакт сквозь изоляцию» или «контакт через изоляцию» не вызывают вопросов у отечественных специалистов, но они так и не закрепились ни в профессиональном арго, ни в профильной технической литературе), то вторая известна также как пирсинговая. Допустимость их применения в процессе подключения элементов разъема к проводам витых пар оговорена в явном виде в нормативной части международного стандарта ISO/IEC 11801:2011. Теоретически возможны иные способы подключения проводов к элементам разъема, но об обращении к ним при изготовлении серийной продукции неизвестно.

IDC- и IPC-технологии основаны на использовании контакта пластинчатой формы. Трубчатый IDC-контакт достаточно популярен в различных системах электропитания. Ранее он устанавливался в розеточных модулях не выше Категории 3, но из-за неудовлетворительных частотных свойств в современной технике СКС не применяется. Любой контакт данной группы подключается к проводу без предварительного удаления изоляции.

Основные внешние отличия IDC- и IPC-изделий состоят в том, что в зависимости от варианта исполнения плоскость IDC-контакта перпендикулярна оси терминируемого провода или образует с ней угол 45°, а сам контакт своими длинными и достаточно острыми кромками прорезает изоляцию. В случае же IPC-элемента пластина контакта и ось провода в рабочем состоянии находятся в одной плоскости, то есть угол между ними составляет 0°, а сам элемент подключения выполнен в форме одного или нескольких острых выступов, протыкающих изоляцию во время оконцевания. Процесс оконцевания тоже осуществляется по-разному: в случае IDC-технологии провод тем или иным образом вдвигается в зазор между ножами, а IPC-элемент перемещается относительно неподвижного провода.

Каждая из отмеченных технологий имеет свою явно выраженную «сферу влияния». Их современное разделение по областям применения сложилось еще на ранних этапах развития техники структурированного каблирования. Технология IDC используется в основном для подключения жесткого инсталляционного кабеля к розеткам и чаще всего при помощи однопроводного ударного инструмента. Оконцевание гибкого шнурового кабеля вилками модульных разъемов осуществляется преимущественно посредством обжимной технологии IPC. Последнее объясняется, в частности, несколько меньшей сложностью минимизации миделя вилки вследствие практически полного совпадения плоскости контакта и оси провода.

ПРЕИМУЩЕСТВА ПРИМЕНЕНИЯ IDC-КОНТАКТОВ В ВИЛКАХ

По своим эксплуатационным, передаточным и техническим характеристикам IDC-контакт существенно превосходит свой функциональный аналог. Это привело к тому, что примерно с рубежа веков техника данной разновидности начинает активно использоваться в конструкции вилок. Причины отказа от традиционных способов оконцевания могут быть самыми разнообразными. Отметим только некоторые из них, не ранжируя по частоте появления и степени важности.

В последние годы заметно выросла популярность использования концепции Direct Connection. Обращение к ней целесообразно при подключении широко распространенных сетевых устройств, в числе которых — точки беспроводного доступа и камеры систем видеонаблюдения. В контексте инсталляции и последующей эксплуатации подобной техники прежде всего следует отметить статичность конфигурации и отсутствие прямого доступа пользователей к подключаемому устройству, поскольку обычно оборудование размещается под потолком. Поэтому при реализации интерфейса структурированной проводки отпадает необходимость в применении классической связки из розетки и коммутационного шнура. Однако появляется потребность в технических средствах, с помощью которых можно быстро и правильно установить вилку на жесткий инсталляционный кабель непосредственно на объекте монтажа.

Планировка многих современных офисных зданий выполнена в соответствии с принципами так называемого открытого офиса. Информационную проводку на таких объектах целесообразно создавать по зонной схеме (см. статью автора «СКС для открытых офисов» в июньском номере «Журнала сетевых решений/LAN» за 2011 год). Организация консолидационной точки как ключевого компонента подобных структур оказывается намного более гибким решением с функциональной точки зрения и, соответственно, более выгодным в эксплуатации, если пользовательский интерфейс такой точки реализуется на основе розетки модульного разъема. Концевой участок линии (CP cable — по терминологии стандарта ISO/IEC 11801) намного удобнее и дешевле формировать «по месту», что влечет за собой необходимость установки вилки на жесткий инсталляционный кабель.

Коммутационное оборудование кабельных систем размещается преимущественно в герметичных монтажных конструктивах. В таких случаях подключать терминальные устройства целесообразно с помощью проходных соединителей, для чего, в свою очередь, необходима простая технология, позволяющая в полевых условиях устанавливать на линейный кабель вилки разъемов высоких категорий.

Приведенные примеры наглядно свидетельствуют о том, что такие вилки не должны обладать выдающимися массогабаритными показателями, поэтому в хвостовой части вилки можно разместить намного более практичный IDC-оконцеватель, прототип которого заимствуется из розеток. При этом, поскольку параллельного подключения двух проводов не требуется, появляется возможность уменьшить длину контакта, то есть улучшить как массогабаритные характеристики всего изделия, так и его частотные свойства.

При выполнении новой разработки учитываются область применения и особенности инсталляции. Производители выбирают один из двух подходов: более или менее глубокую переработку дизайна хвостовой части вилки или разработку полностью оригинальной конструкции.

Схема с адаптацией известного решения для новой области реализована немецкой компанией TTL Network. Предложенное ею изделие внешне напоминает моноблочный гибрид традиционных компонентов модульного разъема: у вилки заимствована передняя часть, которая непосредственно вставляется в гнездо, а у розетки — задняя часть с оконцевателем (см. рис. 1). Для дополнительного улучшения характеристик соединителя по переходной помехе оконцеватель выполнен на основе линейной разрезной схемы с разнесением отдельных пар IDC-контактов вдоль продольной оси изделия. Для этого крышки фиксаторов, которые, кроме прочего, служат для подачи провода к месту контакта, повернуты одна к другой с выносом осей вращения на края линеек.

_500.png) |

|

Рис. 1. Варианты реализации IDC-контактов в вилках полевой сборки: а — вариант компании TTL Network; б — вариант компании Reichle & De-Massari |

Хорошим примером оригинальной конструкции могут служить изделия серии FM45 компании Reichle & De-Massari. С целью улучшения массогабаритных характеристик в них тоже применена разрезная схема оконцевателя, основанная на рядной структуре контактов с их разнесением по разным сторонам корпуса.

Все большей популярностью пользуется технология дистанционного питания терминальных устройств самого разного назначения (см. статью автора «Эволюция дистанционного питания» в октябрьском номере «Журнала сетевых решений/LAN» за 2015 год). При высоких токах потребления приходится принимать особые меры для достижения малой величины электрического сопротивления по постоянному току в области перехода от контакта к проводу гибкого шнурового кабеля. IPC-технология основана на протыкании многопроволочного проводника-литца стилетообразной частью контакта. При этом проволоки проводника сжимают выступ с относительно малым усилием, из-за чего в процессе эксплуатации контакт расшатывается, увеличивается переходное сопротивление и выделяются большие объемы тепла; в тяжелых случаях при работе под большой нагрузкой вилка может выйти из строя. IDC-контакт, который в силу особенностей конструкции постоянно сжимает провод, лишен указанного недостатка и обладает заметно лучшей временной стабильностью по переходному сопротивлению.

IDC-КОНТАКТЫ В ВИЛКАХ ДЛЯ ШНУРОВЫХ И ГИБРИДНЫХ КАБЕЛЕЙ

Замечательное свойство IDC-контакта состоит в том, что геометрия рабочих кромок его ножей при соответствующем формировании входной области обеспечивает эффект самоцентрирования подключаемого провода. Поэтому в процессе терминирования не требуется выравнивать продольные оси контакта и проволоки и принудительно удерживать их в нужном положении. Данное свойство имеет побочный, но чрезвычайно важный положительный эффект: нарушение фабричной скрутки витой пары оказывается минимальным по длине, а характеристики готового изделия по различным разновидностям переходной помехи улучшаются.

Стремление использовать данное преимущество при производстве шнуров высоких категорий привело к внедрению в конструкцию вилки оконцевателей на основе IDC-контакта. На протяжении последних полутора десятков лет данный прием активно применяется такими известными производителями техники СКС, как Reichle & De-Massari и Siemon. Подобная технология позволяет отказаться от выполнения обжима при помощи ручного инструмента или пресс-автомата, но из-за сложностей раскладки отдельных проводов задействуется только в заводских условиях.

Производительность труда при изготовлении шнуров может быть увеличена за счет установки IDC-контактов оконцевателя на отдельной детали. Последняя реализуется по-разному — в зависимости от имеющегося задела, действующих патентных ограничений, технологических возможностей предприятия и т. д. Так, компания Reichle & De-Massari использует направляющую вставку с двухуровневым расположением проводов, а Siemon — печатную плату, где смонтированы IDC- и рабочие контакты вилки.

IDC-контакт дает возможность применить очень эффективную по переходной помехе квадратную схему расположения оконцевателя в задней части корпуса вилки. Например, она реализована в одном из вариантов коммутационных шнуров СКС компании Systimax.

При создании горизонтальной подсистемы ограниченное применение могут найти гибридные кабели, содержащие одновременно витые пары и волоконные световоды. Наибольший эффект от обращения к подобной конструкции достигается в том случае, если разъемный соединитель тоже построен по гибридной схеме.

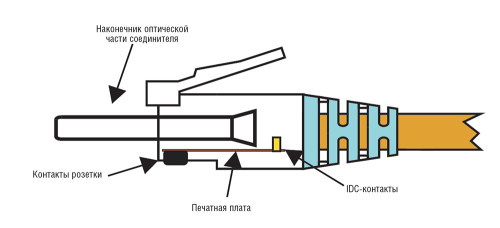

На рынке имеется несколько предложений подобных изделий, в основу которых положен дизайн классического модульного разъема. До уровня серийного производства доведен соединитель EM-RJ немецкой компании Euromicron. От разработчиков требовалось обеспечить электрическую связь между витыми парами кабеля и контактами в передней части корпуса. Применение традиционных подходов на основе формирования направляющих каналов или популярных фиксирующих обойм осложнялось дефицитом свободного пространства из-за наличия двух центрирующих наконечников с внешним диаметром 2,5 мм. В этой ситуации в качестве основного средства достижения поставленной цели использовалась промежуточная печатная плата. На передней стороне платы установлены рабочие контакты электрических цепей вилки, а в задней части — IDC-контакты оконцевателя. Соединение этих элементов осуществляется при помощи ленточных проводников (см. рис. 2).

_500.png) |

| Рис. 2. Схема соединителя EM-RJ |

ПОЛНЫЙ ОТКАЗ ОТ КЛАССИЧЕСКОГО ИСПОЛНЕНИЯ ОКОНЦЕВАТЕЛЯ В РОЗЕТКАХ

Независимо от схемы реализации классического IDC-контакта (типа 110, Krone, KATT), его основой является двухлезвийная конструкция, для которой характерны большие габариты, а значит, высокая реактивность. Это затрудняет достижение тех частотных свойств ключевых характеристик, которые необходимы для обеспечения заданного качества передачи по кабельным трактам для перспективной 40- и 25-гигабитной симметричной техники класса G.

Для устранения указанного недостатка компания Panduit предложила использовать одноножевой контакт. В отличие от режущего воздействия, характерного для классической техники, в новой разработке применяется рубящее рабочее усилие, которое дополняется небольшим протягом, создаваемым при оконцевании за счет осевого поворота подвижной задней части модуля.

Необходимым условием надежного функционирования IDC-контакта на протяжении всего гарантийного срока эксплуатации СКС является постоянное прижимающее воздействие. Оно создается принудительным удержанием контакта в напряженном состоянии. Это достигается за счет пружинящих свойств самого контакта, а также затягивания с небольшим усилием поворотной части розеточного модуля и последующей ее фиксации при помощи защелок.

Предложенная схема подключения отличается высокой конструктивной сложностью. Тем не менее она достаточно перспективна ввиду явных технических преимуществ, и в первую очередь из-за ее улучшенных телекоммуникационных параметров. Имеются и другие очевидные достоинства. Величина рубящего усилия оказывается больше за счет удлинения плеча рычага в результате увеличения габаритов головки. Тем самым достигается необходимое удобство работы без применения специальных инструментов, а вращательное движение пальцами требует меньших усилий по сравнению со сжимающим. Все это облегчает труд монтажника.

ТЕРМИНАЦИОННЫЙ БЛОК

Терминационный блок можно рассматривать как один из вариантов созданных еще в начале 90-х годов прошлого столетия так называемых краевых коннекторов (Edge Connector). В тот период они довольно активно продвигались преимущественно на европейском рынке, и среди производителей, выпускавших подобную продукцию, наибольшую известность получила компания АМР. Суть решения заключается в том, что с целью увеличения функциональной гибкости в конструкции розетки предусмотрен отказ от моноблочного исполнения в пользу разборной структуры, состоящей из двух компонентов: розеточного модуля и оконцевателя, которые в рабочем состоянии скреплены дополнительным технологическим соединителем.

Спустя два десятилетия к данной идее вновь обратилась немецкая компания tde. В качестве ключевого компонента ряда своих серийных изделий с Категорией вплоть до 6А включительно этот известный производитель техники СКС использует так называемый терминационный блок ТР (см. рис. 3). Последний рассчитан на провода калибром от 22 до 27 AWG и внешне представляет собой пластиковый параллелепипед, форма которого мало отличается от кубической. Он снабжен восемью сквозными продольными трубчатыми направляющими для терминируемых проводов. Г-образные IDC-контакты с плоской внешней поверхностью располагаются на боковых гранях кубика, не перекрывая в исходном состоянии просвет отверстия. В процессе оконцевания контакты подаются на место с помощью простейшего ручного обжимного инструмента. Уменьшение габаритов модуля достигается за счет двухрядного расположения отдельных пар контактов и их осевого смещения.

_500.png) |

|

Рис. 3. Схема терминационного блока: а —вид спереди; б — вид сверху |

После обжима и придания заданной ориентации блок вдвигается большим пальцем в установочное гнездо розетки движением сверху вниз по образцу зарядки магазинной винтовки патронами из обоймы. На боковых стенках гнезда предусмотрены вертикальные контакты, через которые провода кабеля соединяются с рабочими контактами розеточного гнезда. Окончательная фиксация в рабочем положении осуществляется при помощи откидной верхней крышки розеточного модуля, которая поворачивается на своей оси.

При досылке собранного терминационного блока на штатное рабочее место внешняя плоская часть IDC-контакта скользит по плоскому внутреннему технологическому контакту розетки, как по шине. В результате осуществляется дополнительная принудительная самоочистка рабочих поверхностей, что улучшает качество соединения.

Благодаря отсутствию жесткой механической связи оконцевателя и розеточного модуля терминационный блок отличается высокой функциональной гибкостью. Таким образом, например, могут быть легко реализованы популярная опция смены интерфейса и процедура наращивания класса линии (в случае возникновения такой необходимости в процессе эксплуатации СКС).

Сам терминационный блок представляет собой многофункциональное изделие и без ограничений может использоваться в качестве ключевого компонента так называемого экстендера. Необходимость в обращении к последнему возникает в процессе наращивания линии для увеличения ее протяженности или ее ремонта в случае повреждения линейного кабеля. Чаще всего данная операции не приводит к нарушению положений действующих стандартов, поскольку при формировании консолидационной точки в состав горизонтальной линии вводится дополнительное разъемное соединение.

ЗАКЛЮЧЕНИЕ

Обоснованный отказ от традиционных технологий подключения линейных и шнуровых симметричных кабельных изделий к элементам разъемного соединителя модульного типа открывает перспективы для значимого улучшения технико-экономической эффективности структурированной проводки.

Основным направлением совершенствования решений в области подключения проводов кабелей к элементам разъемного соединителя модульного типа становится широкое внедрение IDC-оконцевателей в вилки модульных разъемов.

Побудительные мотивы обращения к IDC-технике отличаются большим разнообразием, что свидетельствует о ее высокой технологической гибкости и наличии значительных неиспользованных резервов.

В области полевого подключения к линейным кабелям все чаще вместо ударной технологии используется более щадящая нажимная, что способствует заметному улучшению частотных свойств собранного комплексного объекта СКС.

Андрей Семенов — директор по развитию RdM Distribution.