Технологии установки разъемов при построении волоконно-оптической подсистемы СКС.

Это ведет к выдвижению все новых требований к пропускной способности трактов структурированных кабельных систем как основе информационной инфраструктуры современного предприятия. Необходимость решения данной задачи логическим образом приводит разработчиков СКС и интеграторов к массовому использованию волоконно-оптических линий связи на всех уровнях организации кабельной разводки. Наиболее отчетливо эта тенденция проявляется в магистральных подсистемах с их высокой требовательностью к пропускной способности в сочетании с большой протяженностью кабельных трасс.

Эффективность применения волоконной оптики, как, впрочем, любых других технологий, в подавляющем большинстве случаев существенно возрастает при соответствующей адаптации ее элементной базы к специфическим условиям построения и эксплуатации кабельных трактов современного офисного здания еще на этапе конструирования. По состоянию на сегодняшний день применяемые в процессе построения как магистральных подсистем, так и горизонтальной разводки оптические кабели и коммутационное оборудование имеют очень сходные геометрические, механические и эксплуатационные параметры с их электрическими аналогами. Однако другой, столь важный и абсолютно необходимый компонент оптического тракта передачи сигнала, как оптический разъем, до недавнего времени существенно проигрывал своим электрическим аналогам как по плотности компоновки, так и по удобству и скорости монтажа. Последнее обстоятельство стало одним из наиболее существенных факторов, сдерживающих более широкое применение волоконной оптики в СКС.

Массогабаритные параметры оптического коммутационного оборудования напрямую зависят от геометрических размеров оптических соединителей. Задача улучшения этих показателей была в основном решена в течение последних двух-трех лет в результате создания малогабаритных разъемов, часто называемых SFF-разъемами (Small Form Factor). Однако по скорости и удобству установки оптические разъемы все еще заметно уступают своим электрическим аналогам. Несколько лет назад процедура оконцевания одного световода оптического кабеля занимала до нескольких десятков минут. Кроме того, осуществление данного процесса требовало наличия множества сложных и дорогих инструментов и предъявляло достаточно высокие требования к квалификации персонала. Необходимость массового внедрения волоконно-оптических трактов передачи информации на всех уровнях организации кабельной разводки настоятельно требовала от производителей компонентов СКС решения проблемы разработки простых в практическом отношении и пригодных для массового использования методов установки оптических разъемов. При этом к данным методам предъявлялись дополнительные требования обеспечения высокой скорости монтажа, пусть даже ценой некоторого увеличения затухания, а также гарантированного качества выполнения работ в условиях реального объекта монтажниками средней квалификации.

ОСНОВНЫЕ ОСОБЕННОСТИ МОНТАЖА ОПТИЧЕСКИХ РАЗЪЕМОВ

В процессе создания волоконно-оптических линий в сетях связи общего пользования сращивание световодов и установка вилок оптических разъемов выполняются в подавляющем большинстве случаев с использованием сварочных аппаратов. Такой подход обусловлен тем, что наряду с высокой скоростью выполнения работ технология сварки обеспечивает минимальные, по сравнению с другими методами, потери в точке сращивания, а данный параметр критически важен на линиях большой протяженности, что характерно для данной области применения. Платой за эти преимущества является значительная стоимость оборудования и повышенные требования к уровню технической подготовки персонала.

По сравнению с линейно-кабельными сооружениями сетей связи общего пользования, структурированные кабельные системы имеют ряд специфических особенностей, что накладывает заметный отпечаток как на их элементную базу в широком смысле, так и на применяемые в волоконно-оптической подсистеме методы установки разъемов. Одна из наиболее важных особенностей состоит в том, что стандарты и прочие нормативно-технические документы СКС предъявляют существенно менее жесткие требования в отношении допустимого уровня вносимых потерь вследствие заметно меньшей протяженности кабельных трактов. Так, в частности, при строительстве линий междугородной, зональной и даже городской связи величина потерь в сростках световодов нормируется цифрами 0,05—0,1 дБ, между тем как стандарты СКС являются в этом отношении значительно менее жесткими и устанавливают величину данного параметра на уровне 0,3 дБ с возрастанием до 0,5 дБ для разъемов. При таких величинах допустимых потерь потенциальные возможности сварочного аппарата как технологического инструмента оказываются избыточными. Вместе с тем, подавляющее большинство мелких и даже средних системных интеграторов — а они составляют заметную долю рынка СКС — выполняют в своих проектах за год не более нескольких десятков оконцовок волокна, а необходимость сращивания световодов в промежуточных муфтах у них не возникает вообще. Это приводит к невозможности амортизации дорогостоящего сварочного аппарата за разумный по современным меркам срок. В то же время приглашение внешней специализированной организации с целью выполнения сварочных работ для таких компаний с их небольшим объемом оборота является экономически невыгодным.

При построении крупных СКС правилом, из которого почти нет исключений, является необходимость практически одновременной установки значительного количества оптических вилок (до нескольких тысяч в крупных проектах). Кроме того, как явствует из стандартов СКС, выполнение различного рода промежуточных соединений внутри тракта базовой линии на всех уровнях кабельной разводки не приветствуется, а это именно те операции, где известные преимущества технологии сварки проявляются наиболее полно.

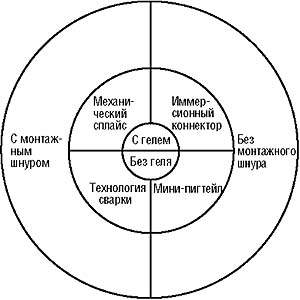

Отличительные особенности в сочетании со стремлением достигнуть максимальной эффективности применяемых технических решений привели к предложению разнообразных альтернативных методов установки оптических разъемов и сращивания волокон (см. Таблицу 4), а также ко внедрению в широкую инженерную практику целой гаммы оригинальных разработок, часть которых рассмотрена в данном обзоре.

ФОРМЫ ИСПОЛНЕНИЯ ЭЛЕМЕНТНОЙ БАЗЫ ОПТИЧЕСКИХ РАЗЪЕМОВ

|

| Рисунок 1. Элементная база для сращивания волокон и установки разъемов в случае использования промежуточного отрезка волокна. |

Основным отличительным признаком второй разновидности методов оконцовки является применение так называемого монтажного шнура, или пигтейла. Данный элемент представляет собой короткий отрезок волоконного световода с установленной на одном его конце вилкой оптического разъема. Монтажный шнур присоединяется к световоду кабеля с помощью сварки или так называемого механического сплайса. На ранних этапах развития оптических технологий для этого использовался также клей, однако в силу целого ряда причин в современных условиях данное решение заметной роли не играет.

Технология с применением монтажного шнура относится к группе решений с выполнением части технологических операций по оконцовке еще на этапе изготовления. Поэтому применение в случае технологии сварки прецизионного оборудования с высокой степенью автоматизации вследствие использования управляющего контроллера позволяет получить рекордно низкое на сегодняшний день время оконцовки волокна в сочетании с минимальными вносимыми потерями.

Дополнительное преимущество использования технологий с применением монтажного шнура состоит в том, что они с одинаковым успехом пригодны как для оконцовки оптических кабелей, так и в процессе сращивания отдельных строительных отрезков оптических кабелей.

КЛАССИЧЕСКИЕ РЕШЕНИЯ В ОБЛАСТИ УСТАНОВКИ ОПТИЧЕСКИХ РАЗЪЕМОВ

К классическим решениям относятся такие процедуры оконцевания оптического кабеля элементами разъема, при которых волокно фиксируется в центрирующем наконечнике или замещающем его элементе. Применяемые на практике разновидности таких технологий могут быть в общем случае разделены на две основные подгруппы: с клеевой и механической фиксацией.

Клеевые методы оконцовки волоконных световодов занимали доминирующее положение среди других технологий на первых этапах развития техники СКС. Сейчас они являются стандартным методом установки оптических разъемов практически во всех СКС как европейских, так и американских производителей (см. Таблицу 3). Этому способствует простота реализации, универсальность и минимальная стоимость как применяемого инструмента, так и расходных материалов. (При некоторой сноровке установить разъем по клеевой технологии с достаточно высоким качеством можно с помощью инструментов и материалов, имеющихся в любом хозяйственном магазине.)

С точки зрения практической реализации клеевые методы монтажа оптических разъемов СКС можно разделить на две разновидности. Первая из них фактически представляет собой адаптацию для специфической области использования известной заводской технологии заклейки волокна эпоксидной смолой в центрирующий наконечник стандартного разъема SC, ST, FC, FJ и др. Перечень и последовательность основных технологических операций сохраняются неизменными, а целью всех известных в данной области нововведений является сокращение времени затвердевания клея до нескольких минут. Это достигается как использованием быстро затвердевающих эпоксидных составов, так и нагревом обычных до температуры 110—150?С в специальной малогабаритной электропечке на протяжении 5—10 мин.

При всех достоинствах эпоксидной смолы как фиксирующего состава, она может использоваться для работы в течение максимум 30—40 мин после приготовления. Стремление к устранению этого недостатка привело к разработке других разновидностей клеев. Наиболее известными и часто применяемыми из них на сегодняшний день являются двухкомпонентные клеи различных модификаций (анаэробные, цианакрилатные, акрилатные и другие составы специальных видов). Подбор исходных компонентов выполняется с тем расчетом, чтобы параметры клеевой субстанции сохранялись на протяжении всего срока эксплуатации разъема.

Основная сложность приготовления двухкомпонентных клеевых составов для монтажа оптических вилок состоит в поиске компромисса между удобством установки и скоростью затвердевания (схватывания) клея. Ускорение затвердевания состава с невысокой скоростью схватывания достигается нанесением отвердителя непосредственно на поверхность волокна (подготовленный к заклейке конец световода предварительно смачивают в жидком или гелеобразном отвердителе). В случае составов с высокой скоростью схватывания каплю отвердителя наносят на клеевую шапку на торце наконечника после продевания волокна через канал. Наиболее серьезным недостатком двухкомпонентных клеев является небольшое гарантированное время хранения отдельных его составляющих вследствие происходящих в них необратимых химических процессов. В среднем оно оставляет несколько месяцев, у лучших образцов (таких, например, как состав Light Speed компании Siemon) достигает одного года.

Отдельного упоминания заслуживают также другие специальные клеевые составы. Наиболее известным из них является клей Hot Melt компании 3М, а также клеи, отвердение которых происходит под действием ультрафиолетового излучения. Данные методы не получили достаточно широкого распространения. Причина малой популярности технологии Hot Melt состоит в том, что температура начала размягчения клея-расплава в 60?С недостаточно высока для некоторых случаев эксплуатации, что ощутимо сужает область его применения. В свою очередь клей, отвердевающий под действием ультрафиолетового излучения, требует применения прозрачных для УФ-лучей корпусов отдельных элементов оптического разъема, а также специальной лампы.

Определенное ускорение процесса монтажа разъемов по клеевой технологии и, самое главное, улучшение качества обработки могут быть достигнуты за счет применения оригинальных автоматических или полуавтоматических технологических инструментов. В качестве примера таких решений можно привести портативные полировочные машинки 6850А компании 3М и FPOL компании Siemon.

Производители СКС нередко сохраняют в составе системы одновременно две клеевые технологии. В качестве обоснования такого подхода они ссылаются на необходимость удовлетворения пристрастий пользователей к той или иной конкретной технологии и предоставление им возможности реализации сильных сторон этих технологий в различных практических ситуациях.

Кроме клеевых методов в их классическом исполнении определенную популярность на практике получили также решения с использованием других схем фиксации в наконечнике волокна в рабочем положении. Исторически первым оптическим разъемом с фиксацией волокна в наконечнике вилки по «сухой» схеме было известное изделие Light Crimp компании АМР (см. Таблицу 2). Его характерной особенностью является необходимость дополнительной шлифовки и полировки волокна после его механической фиксации в канале наконечника. В силу ряда причин технического характера данное решение не получило широкого распространения, и, кроме АМР, одноточечную механическую фиксацию в серийных широко распространенных устройствах более не применяет никто.

Решения с фиксацией волокна в наконечнике и его скалыванием заподлицо с торцевой поверхностью (например, по технологии компании Radiall) сколько-нибудь широкого распространения также не получили. Основной причиной этого является довольно высокая стоимость технологического приспособления для их реализации.

Развитие принципа механической фиксации волокна предложено в разъеме VF-45 компании 3М, центральном функциональном элементе оптической кабельной системы Volition. В данном разъеме направляющим и юстирующим элементом служит V-образная канавка. Проблема уменьшения потерь и уровня обратных отражений без использования дополнительных технических средств решается за счет гарантированно надежного физического контакта. Для этого монтаж разъема осуществляется на специальном технологическом приспособлении, обеспечивающем очень точное выравнивание пары световодов друг относительно друга, а в собранном состоянии разъема волокно вилки входит в направляющую V-образную канавку слегка изогнутым и плотно прижимается к волокну розетки.

ИММЕРСИОННЫЕ РАЗЪЕМЫ

Появление оптических иммерсионных разъемов, иногда называемых также механическими коннекторами, было вызвано стремлением к поиску альтернативы клеевой технологии и устранению ее недостатков при работе, в первую очередь, в полевых условиях. Наиболее серьезными из них являются достаточно сложная многоэтапная процедура реализации технологии, необходимость применения значительного количества расходных материалов, а также наличие в составе клея весьма агрессивных химических веществ. (В большинстве фирменных инструкций по монтажу при попадании клея или отдельных его компонентов на кожу, а тем более в глаза или на слизистые оболочки рекомендуется немедленно промыть пораженное место большим количеством воды и обратиться к врачу.)

Иммерсионные разъемы представляют собой комбинацию рассматриваемого ниже механического сплайса и предустановленного оптического разъема, т. е. в соответствии с предложенной выше классификацией они относятся к решениям второй разновидности с частичным выполнением некоторых технологических операций в заводских условиях. Применение этих элементов позволяет радикально решить проблему уменьшения продолжительности монтажа при относительно невысокой стоимости оборудования и не слишком жестких требованиях в отношении квалификации монтажников. Такой эффект обеспечивается, в первую очередь, устранением из процесса установки требующих повышенной аккуратности и занимающих много времени операций шлифовки и последующей полировки торцевой поверхности наконечника, а также применением в процессе монтажа комплекта хорошо отработанных технологических инструментов, в некоторых случаях снабжаемых полуавтоматическими элементами. Необходимое для получения требуемых стандартами потерь в разъеме качество торцевой поверхности волокна достигается в данной разновидности оптических разъемов использованием наконечника, куда входит заклеенный, отшлифованный и отполированный в заводских условиях короткий отрезок волокна (так называемый prepolish ferrule). В процессе монтажа иммерсионного разъема обработанное в скалывателе волокно оптического кабеля после предварительной юстировки в направляющем элементе (трубка или V-образная канавка) соединяется в стык с отрезком световода, после чего фиксируется в этом положении.

Для улучшения технических и эксплуатационных параметров устанавливаемый на волокно компонент разъема изготавливается с направляющим элементом, заполненным иммерсионным гелем. Данная субстанция представляет собой вязкий прозрачный материал, показатель преломления которого практически совпадает с показателем преломления стекла сердцевины световода. Это позволяет эффективно устранить как френелевские потери (примерно по 0,17 дБ на каждом переходе воздух-стекло), так и обратные отражения. Дополнительным преимуществом данной конструктивной схемы является то, что наличие иммерсионного геля значительно снижает требования к качеству обработки торцевой поверхности сращиваемых волокон и, в первую очередь, к перпендикулярности среза. Последнее обстоятельство позволяет при установке иммерсионных разъемов отказаться от применения необходимого при работе со сварочным аппаратом прецизионного скалывателя в пользу существенно более (в 3—5 раз) дешевого скалывателя изгибного типа, гарантирующего отклонение плоскости торцевой поверхности обрабатываемого волокна от перпендикуляра на величину не более 1,50. В силу этого комплект инструментов для монтажа иммерсионных разъемов по стоимости практически не отличается от стоимости аналогичного набора для клеевой установки.

Типовая продолжительность монтажа иммерсионного разъема составляет приблизительно 1—3 мин. Меньшее значение соответствует случаю оконцовки световода в буферном покрытии 0,9 мм, большее — характерно для изготовления коммутационного и оконечного шнура из кабеля в шланге диаметром примерно 3 мм. Дальнейшее уменьшение продолжительности монтажа становится проблематичным, так как основное время в технологическом процессе занимают подготовительные операции, связанные с разделкой кабеля, удалением защитных покрытий световодов и подготовкой волокна к скалыванию. Фиксация волокна на его штатном месте в подавляющем большинстве случаев осуществляется механическими средствами с помощью защелки или подпружиненного зажима. Исключений из данного правила известно немного, например это изделия компаний Panduit и Molex, где используется процедура заклейки волокна на входе в направляющую с помощью быстросохнущего клея.

Разработчики оптических иммерсионных разъемов применяют в серийной продукции три основные разновидности конструктивного исполнения механических фиксаторов своих изделий. В решениях первой группы фиксатор удерживается в открытом состоянии стопором, а сама технология не предусматривает повторную переустановку элемента разъема (Quick Connect компании Mohawk/CDT) в случае возникновения такой потребности. Достоинством этого варианта является несколько меньшее время установки и большее удобство монтажа, особенно в случае применения фирменной технологической оснастки. Во вторую группу входят те разъемы, в которых перед установкой тем или иным способом необходимо открыть фиксирующий механизм (наиболее известный представитель данной разновидности — Light Crimp II компании АМР). И наконец, в третьем типе исполнения, который можно рассматривать как промежуточный вариант двух предыдущих, защелка встает на свое штатное место под действием рабочего органа технологического инструмента (например, Fibrlok компании 3М). Последние две разновидности позволяют, в случае необходимости, переустановить разъем несколько раз. Кроме того, для работы с ними необходимы более простые технологические приспособления. Краткий перечень изделий, где реализован указанный принцип, приводится в Таблице 1.

Фиксатор может устанавливаться в различных элементах разъема. Некоторые производители используют при оконцовке фиксацию волокон на вилке разъема, другие — в розетке. Вместе с тем, разработчики перспективных многоволоконных разъемов — как известно, они достаточно часто реализуются по несимметричной схеме — все заметнее тяготеют к применению фиксирующего блока в розеточной части с разрешением использования только шнуров фабричного производства. Последнее требование объясняется высокой плотностью световодов в многоволоконном разъеме и опасением разработчиков за возможные потери качества при сборке вилок в полевых условиях.

МЕХАНИЧЕСКИЕ СПЛАЙСЫ

Далеко не все производители СКС предусматривают в составе оборудования оптических подсистем средства для сращивания волокон. Обоснованием такого подхода служит сравнительно небольшая протяженность кабельных трасс, причем в подавляющем большинстве случаев они создаются с использованием одной строительной длины. Тем не менее если производитель СКС считает необходимым иметь в составе своей системы средства для сращивания световодов, то он может взять на вооружение технологии механических сплайсов и сварки. Одним из главных преимуществ механических сплайсов (см. Таблицу 5) являются заметно меньшие затраты на технологическое оборудование для их установки. Так, типичная стоимость комплекта инструментов составляет на сегодняшний день 1000—2000 долларов против 8000—9000 долларов в случае простейшего полуавтоматического сварочного аппарата с микроскопом вместо телевизионного экрана контрольного монитора. Благодаря этому применение механических сплайсов оказывается экономически выгодным даже при выполнении сравнительно небольшого количества сращиваний и оконцовок (при сложившемся на конец 90-х гг. уровне цен на российском рынке граница безусловного ценового превосходства технологии механических сплайсов над технологией сварки находится на уровне 100—200 сращиваний в год).

Отдельного упоминания достоин тот факт, что, как это следует из данных Таблицы 5, уровень вносимых потерь в точке сращивания в случае механических сплайсов лишь не намного превышает величину потерь в сростках, изготовленных методом сварки. Кроме того, обратное отражение в изготовленном сростке имеет ту же величину, что и в случае разъемов с качеством обработки торцевой поверхности волокна класса SuperPC, а рабочий температурный диапазон сплайсов и кабелей внешней прокладки массового применения совпадает. Это, в частности, открывает перспективы ремонта кабельных линий, в том числе подсистемы внешних магистралей, и их дополнительной прокладки в небольших объемах в случае выполнения данного вида работ силами сотрудников отдела автоматизации и связи без привлечения специализированной строительной организации. С учетом необходимости решения подобных задач некоторые производители СКС, например Avaya Communication, предлагают в составе своих кабельных систем промежуточные муфты для сращивания кабелей внешней прокладки, сплайс-пластины которых рассчитаны на установку в них механических сплайсов. Совокупность данных обстоятельств технического и экономического характера определяет достаточно высокую (по крайней мере, в нашей стране) популярность включения комплекта инструментов для установки механических сплайсов в стандартное техническое предложение по реализации СКС в крупных организациях.

В процессе создания механических сплайсов разработчику приходится решать три основные задачи: юстировку световодов, уменьшение потерь и уровня обратного отражения, а также фиксацию волокна в установленном сплайсе.

Юстировка световодов может осуществляться различными техническими средствами, например с помощью подвижек, трубчатых направляющих, шарикового или стержневого центратора и т. д. На практике наибольшей популярностью для выполнения этой операции пользуется V-образная канавка. Находящаяся перед канавкой трубчатая направляющая с улавливающим конусом на входном конце облегчает монтажнику ввод волокна и осуществляет первичную юстировку. Основная юстировка производится после фиксации световода в канавке под воздействием прижима той или иной конструкции. Этот элемент реализуется двумя основными способами. При первом из них V-образная канавка выполняется на одной из полок согнутой под острым углом пластинки из пружинящего металла, сжимающейся после установки фиксатора (компания 3М) или поворота ключа (компания АМР). При втором V-образная канавка выполняется на плоском основании, а волокно фиксируется в ней плоской нажимной пружиной (сплайсы CSL компании Avaya Communication).

Для достижения гарантированно высоких и стабильных параметров точки стыка световод перед вводом в сплайс обязательно обрабатывается в скалывателе. Конструкция сплайса предъявляет не столь жесткие требования к качеству скола, как при применении сварочного аппарата. Поэтому основная масса производителей рекомендует для выполнения этой операции или же вводит в комплект фирменного технологического инструмента скалыватель изгибного типа с гарантированной величиной угла отклонения плоскости торца от перпендикуляра не более 1,5?. Наиболее известным исключением является подход компании Avaya Communication, где применяется более дорогой прецизионный скалыватель серии СТ компании Fujikura. Прецизионный скалыватель входит также в комплект инструментов для системы ICCS компании Corning, но его включение объясняется соображениями унификации и применения однотипного оборудования в сварочной и сплайсовой технологии.

Очень важное значение для получения высококачественного соединения имеет точность длины разделки волокна. Для этого скалыватель снабжается линейкой или упором для задания длины скола, а в комплект поставки сплайсов обязательно вводится подробная инструкция и шаблон для облегчения разделки. Инструкция и шаблон выполняются в виде вкладыша в упаковку или размещаются на одной из лицевых сторон пакета или коробки.

Для улучшения параметров обратного отражения и снижения френелевских потерь V-образная канавка заполняется иммерсионным гелем. Объема геля вполне хватает для как минимум пятикратной переустановки сплайса. Дополнительно для улучшения параметров соединения в процессе установки сплайса обеспечивается принудительный физический контакт торцов сращиваемых световодов. Для этого после ввода волокна в центрирующий элемент на его входе с помощью мягкого фиксатора той или иной конструкции формируется дуга, создающая за счет пружинящего эффекта прижимное воздействие, причем волокно удерживается в изогнутом состоянии до момента фиксации в V-образной канавке. В сплайсах некоторых изготовителей с корпусом из прозрачного пластика обеспечивается визуальный контроль процедуры контакта торцов волокон. Для дополнительного улучшения условий работы оператора прозрачный корпус сплайса CSL компании Avaya Communication в зоне расположения V-образной канавки выполнен в виде увеличительного стекла.

После установки сплайса в большинстве конструкций дополнительно производится фиксация волокна за вторичное буферное покрытие диаметром 0,9 мм (при его наличии). Это осуществляется с помощью одноразового пластикового фиксатора, перевод которого в рабочее положение производится отдельным инструментом, фиксатора цангового типа или заливки быстросохнущим клеем.

Механические сплайсы поставляются потребителю в упаковках по 6—8 штук в каждой. Такая упаковка имеет несколько видов, но наибольшее распространение получило исполнение в виде пенала из тонкого жесткого прозрачного пластика с индивидуальными гнездами под каждый сплайс. В комплект поставки включается инструкция по установке и эксплуатации, а также (при необходимости) дополнительные элементы. Так, например, к упаковке сплайсов Light Crimp компании AMP прилагается два ключа фиксатора, которые используются в процессе установки.

В тех ситуациях, когда одна компания выпускает и механические сплайсы, и иммерсионные разъемы, она использует принцип частичной унификации как элементной базы, так и технологического оборудования. В качестве примера укажем на одинаковые типы фиксирующих элементов компании 3М, а также на одинаковые запирающие ключи компании АМР.

ТЕХНОЛОГИЯ СВАРКИ

Технология сварки является в настоящее время самым распространенным среди строителей сетей связи общего пользования способом сращивания волокон. Реализующие эту технологию сварочные аппараты используются:

- для соединения световодов отдельных строительных длин кабелей в процессе строительства линий связи большой протяженности, а также во время монтажа разветвительных и переходных муфт;

- при оконцевании световодов оптическими вилками в случае применения решения на основе монтажных шнуров.

Принцип действия сварочного аппарата основан на расплавлении предварительно обработанных концов световодов с последующим их сведением и слиянием. В зависимости от способа выравнивания и сведения волокон эти приборы в общем случае делятся на полуавтоматические и автоматические.

По упоминавшимся выше причинам экономического и технического характера данные устройства не получили повсеместного распространения в области СКС и включаются в состав штатного технологического оборудования лишь ограниченным количеством производителей структурированных кабельных систем (см. Таблицу 5).

Стандарты и другие нормативно-технические документы СКС не содержат каких-либо рекомендаций по применению методов оконцовки и сращивания световодов. В данной ситуации производители СКС также не всегда берут инициативу на себя и во многих случаях точно следуют духу и букве этих документов, не налагая жестких запретов на использование технологии сварки и оставляя право окончательного выбора метода монтажа за системным интегратором. Более того, даже в случае отсутствия сварочных аппаратов в перечне штатного оборудования в список компонентов нередко включаются монтажные шнуры и организаторы сплайсов. Последние могут являться неотъемлемой частью сплайс-пластины («Вимком», «Связьстройдеталь», RXS) или же представлять собой отдельный элемент со своим уникальным кодом для заказа (3М, Avaya Communication), монтируемый в промежуточной настенной муфте, а также на 19-дюймовой полке, по мере необходимости.

Сам организатор сплайсов в большинстве случаев представляет собой систему параллельных пазов, куда внатяг вставляются защитные гильзы или же иные элементы защиты свариваемого сростка. Для увеличения эксплуатационной надежности решения в некоторых случаях практикуется дополнительная фиксация гильз. Чаще всего это достигается с помощью верхней крышки с мягким покрытием, фиксируемой на своем штатном месте винтами или защелкой. На практике встречаются также достаточно необычные решения. Так, например, в организаторе типа 1AF1-16LG компании Avaya Communication использовано основание из магнитного сплава, эффективно удерживающее гильзу на штатном месте за упрочняющий металлический стержень.

Общим принципиальным недостатком сварки сростка в классической форме его реализации являются значительные габариты и масса элемента защиты места сварки, что особенно актуально при большом количестве сращиваемых волокон. Устранить этот недостаток можно за счет применения так называемого мини-пигтейла. Относящиеся к данному классу элементы типа FuseLite и E-2000 Fusion являются штатными компонентами кабельных систем Future Link и Flex OS, соответственно. По конструкции мини-пигтейл очень похож на вилку разъема иммерсионного типа и отличается от него в первую очередь отсутствием фиксирующего механизма волокна с направляющей и иммерсионного геля. Визуально отличие от обычных вилок заключается в наличии большого сквозного отверстия в области заднего конца отрезка световода в наконечнике, через которое сам отрезок хорошо виден. Через это отверстие происходит подача на волокно искры с электродов сварочного аппарата. В мини-пигтейле место стыка свариваемых волокон хорошо защищено от внешних механических воздействий корпусом вилки. Как следствие, основное преимущество такого решения заключается в отсутствии необходимости использования специального организатора сплайсов на сплайс-пластине.

Работа с элементной базой мини-пигтейлов не имеет каких-либо особенностей по сравнению со случаем сращивания двух световодов, за исключением необходимости применения специальной державки для установки мини-пигтейла в сварочный аппарат и соответствующей адаптации его конструкции. В целях минимизации стоимости решения в целом при работе с мини-пигтейлами используются аппараты полуавтоматического типа с контрольным микроскопом вместо экрана. После сварки место стыка световодов заливается быстросохнущим клеем, который закапывается непосредственно в технологическое отверстие.

Применение мини-пигтейлов в сочетании с технологией сварки представляется наиболее перспективным в первую очередь именно для СКС и локальных сетей. Это обусловлено как несколько меньшей чувствительностью оптических трактов в данной области к величине вносимых в месте сварки потерь, так и большей естественностью использования полуавтоматической схемы вследствие конструктивных особенностей мини-пигтейла.

ЗАКЛЮЧЕНИЕ

Изложенный выше материал позволяет сделать следующие выводы.- В технике СКС находит применение значительное количество оригинальных технологий и разработок. Это позволяет существенно упростить и ускорить процесс установки элементов оптических разъемов и сращивания световодов и гарантировать качество на уровне требований действующих редакций национальных и международных нормативно-технических документов.

- Наибольшей популярностью среди методов установки вилок оптических разъемов по состоянию на середину 2000 г. пользуются клеевые технологии в различных вариантах реализации, в особенности с применением двухкомпонентных клеев.

- Наиболее быстроразвивающейся разновидностью методов оконцовки волоконных световодов является технология с применением элементов иммерсионного типа с механическим методом фиксации волокна в рабочем положении.

- Основным средством сращивания волокон в случае установки промежуточных муфт и использования технологии монтажных шнуров для оконцовки оптических кабелей являются механические сплайсы.